一、液压式和电动机械式助力转向系统的区别

液压式和电动机械式助力转向系统的主要区别在于产生助力力矩的方式不同。

液压转向系统的特点在于通过内燃机的皮带传动机构或电气方式驱动助力泵。助力泵在液压系统内形成用于产生转向助力的压力或体积流量。

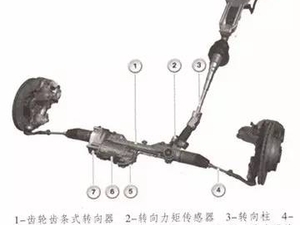

电动机械式助力转向系统(EPS)直接通过一个电机产生转向助力,电机将其力矩施加到转向柱或转向器上。因此该系统通常还需要附加的齿轮传动机构来连接电机和现有的转向组件。如图1、2所示。

在其它方面,保留了转向系统的基本结构,例如用于液压式、也用于电动机械式助力转向系统的齿轮齿条式转向器。

二、电动机械式助力转向系统的特点

1、改善了行驶动力性

(1)根据车型精确调整转向特;

(2)主动回位(定中心);

(3)最高2kW的纵向动力学优势。

2、提高了行驶舒适性

(1)在将相关路面信息(不同的路面状态)传递给驾驶员的同时阻止车桥振动传递到转向系统上;

(2)更好地隔绝来自路面的干扰(转向冲击减小);

(3)根据车速以电子方式控制转向助力大小(例如停车入位时)。

3、提高了行驶安全性

(1 )EPS辅助驾驶员保持行驶方向,特别是在车速较高的情况下,提供比车速较低时更小的转向助力;

(2)取决于车速的主动缓冲功能降低了方向盘自行移动情况,此外还能减少因驾驶员突然转动方向盘造成车辆左右摆动的情况。

4、减少了对环境的危害

(1)每100km节省燃油约0.2L;

(2)不会出现液压回路泄漏问题。

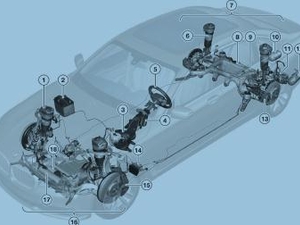

三、EPS组成及功能

根据车速传感器信号和驾驶员施加的转向力矩,EPS在低速行驶时(和车辆静止时)提供较大的转向助力(最舒适的感觉);车速较高时,EPS则会减少转向助力,因此要求驾驶员施加更大的转向力,这样有助于保持行驶方向。为了满足上述要求该系统必须具备以下组件:

(1)转向力矩传感器;

(2)EPS控制单元;

(3)带有电机位置传感器的电机;

(4)减速器;

(5)齿轮齿条式转向器。

1、转向力矩传感器

EPS根据驾驶员的要求控制提供的转向助力。驾驶员的要求体现在驾驶员施加到方向盘上的力或力矩上,转向力矩传感器负责准确提供该信号,为此该传感器安装在下部转向柱和齿轮齿条式转向器之间的焊缝位置处。

如图3所示,传感器元件1对输入轴3和磁环5的扭转进行探测和电子分析。所采用的测量原理为霍尔效应。由于已知输入轴内部的扭力杆2刚度,因此电子装置可根据扭转程度计算出转向力矩的大小,随后通过导线以数字形式将转向力矩发送至EPS控制单元。

该传感器采用双传感器结构,因此可在出现故障时提高使用效率。如果在运行过程中识别出2个传感器信号的偏差超过允许限值,系统就会根据2个传感器信号中更可靠的信号继续计算并确保整个EPS功能正常运行。如果直到行驶循环结束时仍存在故障状态,就会产生1条故障代码存储记录,并且在下次开始行驶循环时EPS不再运行。

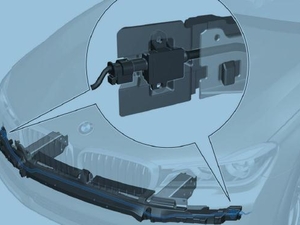

2、EPS控制单元

EPS控制单元如图4所示。除电子控制装置外,EPS控制单元还带有控制电机的供电电子装置,供电电子装置包括1个断路继电器,借助该继电器可在出现故障时使电机绕组电路断路。

电路断路时电机轴可自由转动,即可以防止出现电机电动卡止的故障情况。在控制单元内集成有1个温度传感器,该传感器用于识别电机过载情况。

3、带有电机位置传感器的电机

电机的主要任务是产生EPS控制单元计算的力矩。电机采用无电刷式直流电机。虽然电机用直流电来驱动,但其工作原理以交流同步电机为基础。EPS控制单元的供电电子装置将供电电压(直流电压)转化为相电压,以便在电机相绕组上产生一个旋转磁场。

根据需要控制电机是促使EPS车辆耗油量比液压转向助力车辆大约降低0.2L/100km的主要原因。而以往用于持续驱动转向助力泵的功率现在则几乎完全用于驱动车辆。根据具体情况,可以获得最高2kW的纵向动力。

另一个重要的结构元件虽然安装在EPS控制单元的印刷电路板上,但其紧靠在电机轴旁:电机位置传感器。这样,电机位置传感器可向EPS控制单元发送有关电机转子准确位置的信息。由于电机通过减速器与齿条固定相连,因此EPS控制单元可根据电机转子位置确定车轮位置和转向角。

通过转向角传感器信号校正过一次直线行驶位置后,EPS控制单元(例如“方向盘主动回位”)就会利用电机位置传感器信号。因为电机位置传感器信号的分辨率很高。

电机位置传感器的测量原理与转向力矩传感器相同。这2种传感器都由霍尔传感器元件组成,霍尔传感器元件与转动的磁轮相邻。转向力矩传感器设计用于探测较小的扭转角度,而电机位置传感器设计用于探测较大的扭转角度。电机位置传感器也采用双传感器结构,但2个传感器的分辨率不同,以便能够有效探测出快速和缓慢的移动情况。

4、减速器

减速器将电机产生的扭矩传输到齿条和前车轮上,使得总传动比大约为电机转动20圈时方向盘转动1圈。这种大传动比结合电机的高扭矩可产生所需的转向横拉杆作用力。这种大传动比结合电机的转动质量还能对路面和车轮的干扰起到缓冲作用。减速器由2个子单元组成:齿形皮带传动机构;球螺纹驱动装置。

如图5所示,电机轴直接驱动齿形皮带传动机构的小齿轮8通过齿形皮带6和大齿轮9,使球螺纹驱动装置的螺母4进行转动。该螺母带有1个滚珠返回通道2,在通道两端分别有1个向齿条的球形螺纹5放入滚珠的机械机构3和从中取出滚珠的机械机构1。因此滚珠在1个封闭的“循环回路”内移动。由于螺母无法沿齿条方向移动,因此在球形螺纹内移动的滚珠会向齿条施加1个纵向方向的作用力。

减速器与电机固定连接在一起,无法对其单个部件进行维修和调整工作。减速器及其部件(以及齿形皮带)的设计使用期限与车辆使用寿命相等。如果齿条端部的防尘套损坏,水可能会进入减速器壳体内继而进入转向器内。水会造成部件腐蚀,长时间会在车辆转向时发出较大噪音。但在出现这种情况时EPS仍会提供转向助力。

为了防止转向器内积水过多(例如涉水行驶后),在减速器最深的部位装有1个排水阀。

5、齿轮齿条式转向器

EPS转向系统的齿轮齿条式转向器功能与液压转向系统的齿轮齿条式转向器相同。齿轮齿条式转向器将驾驶员的转向要求以及EPS的助力力矩转化为施加给转向横拉杆的作用力,最终促使前车轮转动方向。因此同车型无论车辆安装哪种转向系统,转向器总传动比都相同。

四、典型故障分析

有1辆BMW轿车,客户反映该车主动转向和DSC报警灯亮,同时行驶中方向不正。

经过试车确实如客户所说,使用ISID检测,有转向角未匹配的故障代码。故按照检测计划执行转向角的匹配,多次匹配未成功。ISID提示如多次匹配未成功需更换主动转向(AL)控制单元。

如上所述则需要更换AL模块,我们进行了进一步的确认,发现AL模块的数据流总转向角总是为零,在转向时也无变化,所以检查AL的供电、搭铁、以及到总转向角传感器的通断,结果都正常。因此初步判断为AL模块有问题。

为了安全起见对调了相同车型的AL模块观察数据流变化,总转向角有显示且随转向的变化而有变化,所以确定更换新的AL模块。但更换完新的AL模块并编程、设码后发现故障依旧。随后怀疑总线是否出现了信号失真,导致AL不能正常工作。

因此接下来我们对该车总线进行了测量,在进行波形检测时发现F-CAN确实不正常。据此,我们分析总线上有问题的原因有2个,一个是模块给予错误信息,另一个就是总线本身有短路、断路等现象。

通过对总线波形的仔细分析更像是模块内部有分压现象,所以用了脱模块的方法来观察总线波形是否恢复正常。于是分别拔下DSC传感器X1653、X13721、AL转向模块,发现波形依旧不正常,但当拔下转向器插头X13373后F-CAN-H、L恢复了正常,如图6所示。

随后拆下EPS转向器总成,发现防尘罩已破裂,内部总转向角传感器也已经腐蚀,到此我们可以断定故障的原因是由于EPS转向器左侧防尘罩破裂进水导致总转向角传感器腐蚀,造成了AL模块接收信号错误。

到此,该故障的原因确定为由于EPS转向器左侧防尘罩破裂进水导致总转向角传感器腐蚀产生错误信号,致使导致AL模块接收错误信号,产生DSC、AL的报警灯亮、匹配完成不了,导致在行驶中方向盘不正。最终更换EPS转向器总成,故障排除。